1.2.2.1 井工开采主要特点分析

我国近90%的煤炭是通过井工开采生产的。井工煤矿开采必须从地面向地下开掘一系列井巷(图1-2),其生产过程是地下作业,自然条件复杂。开采的主要特点是需要进行矿井通风,存在瓦斯、煤尘、顶板、火、水五大灾害。[1,2]

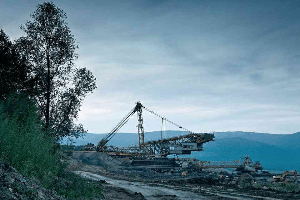

图1-2 煤炭井工开采

(1)矿井通风。因为井工煤矿生产是地下作业,地面空气在进入井下并流经各作业场所的过程中,将掺入有害气体和矿尘,成分逐渐发生变化。同时,由于地热作用,人体和机械散热,水分的蒸发等,井下空气的温度和湿度都会显著增高,造成不良的气候条件,因此,要对矿井进行通风。

(2)瓦斯、矿尘灾害。在开采煤炭的过程中,要产生瓦斯和矿尘。瓦斯和矿尘在一定条件下会发生爆炸,造成人员伤亡和财产损失;矿尘还能使矿工患煤、矽肺病,给矿工带来痛苦。

(3)顶板灾害。在地下采掘过程中,由于矿山压力的作用,顶板会垮落。如果顶板管理工作出现漏洞,则会发生顶板事故。

(4)矿井火灾。矿井火灾也是煤矿生产中的主要灾害之一,一旦发生矿井火灾,不但会造成煤炭资源的损失,打乱各项工作的布置,还往往会造成瓦斯、煤尘爆炸,使灾害程度和范围扩大。

(5)矿井水灾。矿井在建设和生产过程中,地面水和地下水会通过各种通道涌入矿井。为保证矿井正常建设与生产,必须采取各种措施防止水进入矿井,或者将进入矿井的水排至地面,但当矿井涌水超过正常排水能力,或在采掘工作时挖透老塘积水或岩溶水等地下水体时,就会造成水害。

1.2.2.2 井工开采主要作业内容

(1)井工开采方法与工艺

采煤方法与工艺的不断完善是采矿发展的主题,采煤工艺的发展带动了煤炭开采各环节的变革。由于长壁开采是一种最经济的井工采煤方法,目前壁式采煤法在全球井工开采中普遍应用,占据着核心地位。

长壁采煤工艺中,针对缓倾斜、倾斜煤层,目前采用的采煤方法与工艺有缓倾斜薄、中厚煤层单一长壁综采,缓倾斜厚煤层倾斜分层长壁综采,缓倾斜厚煤层一次采全高长壁综采,缓倾斜厚煤层放顶煤长壁综采等。

目前长壁工作面向集中、高效方向发展,工作面长度不断增大。世界上第二条采高达7m的综采工作面已经于2010年12月在上湾煤矿建成。7m大采高重型综采工作面长319m,比神华神东煤炭集团公司补连塔煤矿第一个7m大采高工作面长18m,走向长度4231m,是目前世界上最长的大采高工作面。正常情况上每刀可割煤2700t,较6.3m采高综采工作面单刀多产300t,资源回收率提高14%,较6.3m采高工作面多采出煤炭100万t,资源回收率提高8%以上;2011年创造了126.5万t世界综采月单产纪录,综采年单产达到1400万t水平。

神华集团神东公司大柳塔矿,工作面走向长度2000~6200m,平均4100m,工作面长度240m,2002年综采工作面年产量达到874万t,超过了美国20英里矿保持的综采工作面年产649.43万t的世界先进水平;兖矿集团兴隆庄矿,综放一队产量达639.92万t,刷新综放工作面年产新纪录,薄煤层刨煤工作面单产已突破百万t大关。

针对厚及中厚急倾斜煤层,目前普遍采用伪倾斜柔性掩护支架采煤法;针对急倾斜特厚煤层,采用水平分段放顶煤采煤法。倒台阶采煤法、巷道短壁小阶段采煤法在急倾斜煤层开采中也较多采用。新疆乌鲁木齐矿业集团碱沟矿开采84°急倾斜煤层,使用水平分层放顶煤工艺,工作面年产达45.9万t,刷新我国急倾斜工作面生产纪录。

我国是世界上应用水力采煤最早的国家之一,产量据世界前列,在倾角10°以上、煤层中厚以上、顶底板稳定的低瓦斯矿井有较好的应用前景,特别是在煤层厚度、倾角变化较大的不规则煤层中应用更能发挥其能力。

(2)技术装备

井工开采技术装备总体趋势是根据煤炭开采条件,以高产高效、减人增效、安全可靠为目的,向大型化、集约化、自动控制、无人工作面发展。

综采工作面:主要设备均实现机电一体化,具有自诊断功能和通讯功能,为工作面生产自动化,提高系统的开机率,保障系统的安全可靠运行及全矿井的自动控制及信息化管理奠定了基础。应用辅巷多通道快速搬家技术,从旧工作面采通,挂网,重型综采设备的回撤、搬迁,到新工作面的设备安装调试并达到试生产条件最快仅需7d时间,真正实现了快速、安全、优质、高效。许多工作面使用高电压(3300V或4160V)。

无人工作面:我国引进德国采矿技术公司(DBT)全自动化刨煤机综采系统(刨煤机、输送机及计算机远程控制技术),其余配套设备均由国内各生产厂家协助制造。可适应35°以下薄及中厚煤层,工作面经济长度210m以上,生产能力900t/h,电机功率630kW,目前正在国内铁法煤业(集团)公司等矿山应用。

采煤机械:我国大柳塔矿引进的6LS 5型采煤机,装机总功率为1500kW,生产能力达2800t/h,电牵引调速;微机控制,采用先进的信息处理和传感技术,对采煤机的运行工况及各种技术参数进行采集、处理、显示、存储和传输,并通过编程对采煤机进行全面控制、监控和保护,以及实现采煤机电气系统的自动调节,截割电机功率自动平衡和机械故障自动查寻诊断等功能。螺旋钻机无人采煤技术在我国也较为成熟,在薄煤层开采中的发展前景十分广阔。日前,一种新型三钻螺旋钻式采煤机已在我国研制成功。该采煤机应用于薄煤层中,对提高煤层资源回收率效果明显。该机的一次采宽为1.9m,采深可达85m,适用于煤层厚度为0.5~0.9m,煤层倾角-15°~+15°,煤层走向倾角小于8°的各种硬度的薄煤层,其日产量可达250~350t。

液压支架:多采用大采高强力两柱掩护式支架,工作阻力达6000kN以上,最高达9800kN。

刮板输送机:要求大运量、长运距、大功率、长寿命、高可靠性,几乎所有的刮板机都使用双中链,刮板机功率达1790kW,小时输送能力可达2500t以上。

胶带输送机:要求长距离、大运量、大功率,以保证大煤流的运输畅通,有的工作面可以伸缩带式输送机的铺设长度已达5000m,运输能力为2000~3000t/h,带速达5m/s,装机总功率1125kW。桥式转载机输送能力达2500t/h,长度27m,电机功率315kW。

(3)采场围岩控制技术

国内大型煤矿采场多采用重型液压支架支护,巷道支护则以锚杆支护为主。中、小型煤矿回采面多采用单体液压支柱、金属支柱支护,巷道支护多以锚杆为主,砌碹、金属支架为辅。

针对坚硬顶板、破碎顶板、急倾斜、大采高、大采深采场等不同条件的支护技术和材料不断推出。耐炮崩、轻型化单体液压支柱和厚煤层巷道锚索、可伸缩锚杆陆续生产。

监测仪表趋于直观、轻便、小型化。

1.2.2.3 井工开采存在问题剖析

(1)采煤技术水平较低,技术装备较差,煤机制造技术落后[3]

与国外同行业相比,在机电一体化、智能化、自动化的控制技术,产品可靠性技术,数字集成技术与计算机辅助设计技术方面,仍然存在较大差距。

中、小型矿井落煤方式还以炮采为主,工作面走向长度偏短;采煤方法多为长壁工作面开采,全部陷落法管理顶板,因而对上覆岩层和地表的破坏较为严重。

在采煤机械化系统中,运输系统、采场围岩控制系统、巷道准备系统和辅助运输系统技术装备较差,功率及生产能力较小,机械化程度和工效普遍不高。

引进消化国外先进设备方面不够。在井下自救系统中,避灾系统、个人防护装备水平仍然很低,对瓦斯等重大灾害预测预报的仪器、仪表还不能完全达到要求,对安全事故的防治技术及装备不能充分有效防治灾害或最大限度减轻灾害。

(2)重大科技攻关课题难以实现,重大安全技术问题难以解决

目前,我国煤矿在“一通三防”(矿井通风,防治瓦斯、防治煤尘、防灭火)及防治水、矿井深部地压、冲击地压、高温害和支护等方面存在许多技术难题,严重威胁着煤矿安全生产,这些涉及行业技术发展共性的基础性和前瞻性重大科技工作课题,国家支持范围和力度与过去相比大大减少。重点煤炭企业下放后,受单个企业和科研院所经济实力限制,难以开展技术攻关。

煤炭地下气化技术和煤炭地下浆化(液化)技术,受经济成本等因素影响未能有效推广应用。

(3)专业技术人才面临青黄不接的状况

国有煤矿中,大专以上程度的技术人员仅占职工总数的3%,而个体煤矿相应技术人员的比例更低,该比例在发达国家则占60%以上。在近40个年产500万t以上的大中型煤炭企业中,工程技术人员不足2000人。由于煤炭行业安全的特殊性,地矿类专业学生比例逐年减少,据9所原煤炭高校的不完全统计,毕业生到煤炭行业就业的不到10%。某矿业集团近10年流失人才900多人,其中技术人才270人,10年内未进1名大学生。技术人员匮乏和层次低,使技术措施不到位,制约煤矿生产安全技术和管理水平的提高。